Comment jumeler standardisation, optimisation et 5S dans un même exercice d’amélioration continue?

Dans l'article La méthode des 5S ou la standardisation du travail, par quoi commencer?, nous avions conclu qu’il était préférable de standardiser le travail avant d’entreprendre un projet 5S. Mais dans un contexte de pénurie de main-d’œuvre où le manque de temps se fait ressentir, il est préférable de condenser la standardisation, l’optimisation et le 5S dans un même exercice d’amélioration afin d’obtenir des gains substantiels rapidement.

La méthode et ses nuances

Comparaison des méthodes entre les opérateurs

À cette étape, on veut observer les opérateurs et extraire la meilleure méthode, c'est-à-dire celle offrant le meilleur résultat. Vos opérateurs sont les experts du processus, il ne faut pas l’oublier! Afin de faciliter l’intégration d’une méthode et limiter la résistance au changement, il est nécessaire qu’ils prennent part au processus décisionnel. Ainsi l’organisation d’un atelier de travail avec quelques opérateurs permettra de cibler la meilleure méthode de travail en matière d'efficacité opérationnelle, d'ergonomie et d'organisation du poste de travail. Une séquence filmée de différents opérateurs exerçant leurs fonctions peut s’avérer utile en tant que support visuel pendant l’atelier. L’objectif est d’arriver à un consensus sur la méthode à privilégier.

Analyse des éléments de travail et optimisation

Une fois la méthode de travail choisie, il faut l’analyser de façon logique afin d’en déceler les éléments sans valeur ajoutée (non-value-added, ou NVA) et ceux à valeur ajoutée (value-added, ou VA).

La valeur ajoutée peut être décrite comme la différence entre la valeur finale d’une production et la valeur des biens qui ont servi à ladite production. En d'autres mots, les activités à valeur ajoutée doivent être réussies du premier coup, se traduire par une augmentation de valeur et répondre au besoin du client, par exemple l’usinage d’une pièce, l’assemblage de composants électroniques, etc. A contrario, les tâches sans valeur ajoutée sont celles qui n’augmentent pas le potentiel d’une production et ne répondent donc pas au besoin du client. Les activités sans valeur ajoutée font toutes partie d’une des sept sources de gaspillage de la méthodologie Lean, soit la surproduction, l'attente, le transport, les ressources mal utilisées, les mouvements, les stocks et la mauvaise qualité.

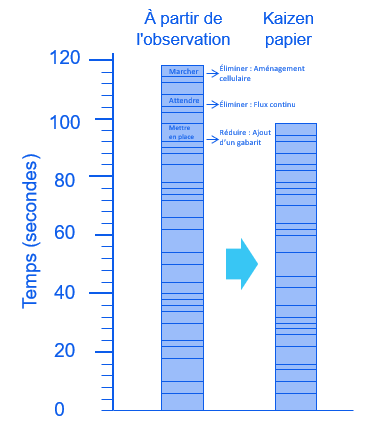

Les activités sans valeur ajoutée sont une source de gaspillage. Il faut donc chercher à les éliminer ou à les limiter autant que possible. Dans le cadre de l’optimisation d’une séquence de travail, l’utilisation d’un diagramme à bandes permet de visualiser efficacement l’ensemble des éléments du travail. Une bande affichant l’état actuel et une montrant les améliorations possibles (Kaizen papier).

Dans cet exemple, certains déplacements ont été éliminés en changeant le type d’aménagement. Parfois l’élimination complète d’une tâche est impossible. Dans ce cas, on cherche à diminuer au maximum. Ici, l’opérateur doit placer une pièce avec précision avant de pouvoir l’usiner. L’utilisation d’un dispositif de guidage permet de réduire grandement la durée de cette tâche.

Dans cet exemple, certains déplacements ont été éliminés en changeant le type d’aménagement. Parfois l’élimination complète d’une tâche est impossible. Dans ce cas, on cherche à diminuer au maximum. Ici, l’opérateur doit placer une pièce avec précision avant de pouvoir l’usiner. L’utilisation d’un dispositif de guidage permet de réduire grandement la durée de cette tâche.

Après que les activités sans valeur ajoutée auront été réduites au minimum, on pourrait considérer l’analyse complétée. Mais il peut également être pertinent de se pencher sur l’étude des tâches à valeur ajoutée, surtout si elles représentent une portion considérable du temps d'opération. Pourquoi? Parce que les méthodes et outils utilisés dans la transformation pourraient s’avérer inefficaces, ce qui correspond en somme à l'une des sept sources de gaspillage. Par exemple, une opération de vissage pourrait gagner grandement en efficacité en passant d’un mode manuel (tournevis) à un système de vissage pneumatique.

Conception du poste de travail

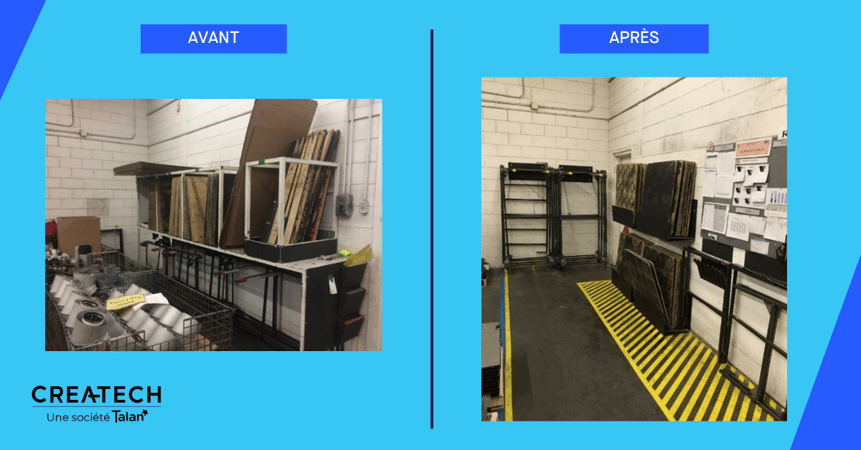

La comparaison des tâches entre les opérateurs et l’analyse des tâches à valeur ajoutée et sans valeur ajoutée permet d’établir un lien facilement avec les deux premiers « S » de la méthodologie des 5S. En effet, dans un souci de standardisation et de réduction des efforts, la définition de la séquence idéale correspond à appliquer le deuxième « S » (situer), puisque cette même séquence dicte l'ordre d'utilisation des outils et donc, leur positionnement au poste de l'opérateur. En ce qui concerne le premier « S » (sélectionner), celui-ci s'applique en éliminant tout ce qui est superflu dans le travail standard. S'il s'avère que l'on doit modifier grandement le poste de travail, il peut être pertinent de fabriquer une maquette du poste et de simuler la nouvelle méthode de travail.

Maintien des acquis à la suite de l'intégration

L'intégration du nouveau poste et de la nouvelle méthode de travail peut se faire en deux temps. On peut d'abord envisager le pilotage d'un premier poste de travail dans l'environnement de production et ensuite poursuivre vers une intégration globale. Le pilotage du premier poste de travail consiste dans les faits à appliquer le quatrième « S » (standardiser).

Standardiser

L'application du quatrième « S », soit la standardisation, permet de confirmer l'emplacement des outils et par la gestion visuelle s’assurer que cet emplacement soit maintenu.

Concrètement, cela consiste à :

- identifier les emplacements des objets (outils, niveaux de marchandises en stock, etc.) avec des indicateurs visuels (ex. : contour des outils);

- marquer les outils en utilisant un code de couleur facilitant leur remise en place et la récupération d’outils perdus;

- créer des instructions de travail visuelles pour les tâches de nettoyage et la remise à niveau du poste.

C’est également un bon moment pour rédiger des instructions de travail claires et visuelles. Cela permet d’une part de rendre le travail standard et d’autre part de faciliter la formation. Vous obtiendrez plus d’information à ce sujet dans notre article L’importance des instructions de travail pour la croissance de votre entreprise.

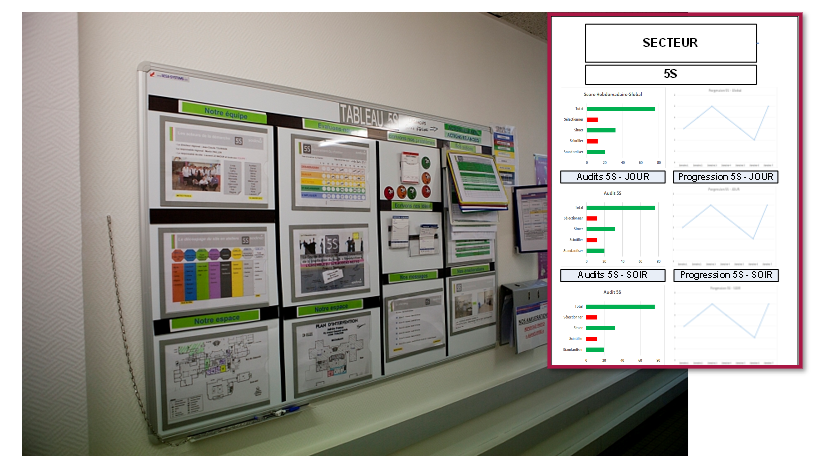

Suivre

Une fois le poste de travail piloté et standardisé par la mise en œuvre du quatrième « S », il est temps de passer au cinquième « S » (suivre), qui permet de stabiliser les opérations et de consolider les acquis. La nouvelle méthode de travail et le nouvel aménagement ont permis d’améliorer le temps d’opération. En conséquence, il est aussi fortement recommandé de mesurer les objectifs de production selon un intervalle régulier.

Tous ces suivis, qui permettent de réduire la variation entre les valeurs mesurées et les objectifs de production, et de favoriser l'amélioration continue, peuvent eux aussi s'inscrire dans une démarche globale, soit celle du Lean Management ou d’un système de gestion quotidienne (daily management system, ou DMS).

Le suivi est l’étape la plus importante. Il faut garder en tête que toutes les étapes achevées en amont n’aboutissent pas nécessairement à une solution parfaite. C’est toutefois le suivi régulier et la correction des écarts qui permettent de s’inscrire dans une boucle vertueuse d’amélioration continue.

Mettez en marche la standardisation, l’optimisation et la méthode des 5S

En conclusion, le fait de jumeler la standardisation, l’optimisation et la méthode des 5S dans un même exercice peut se traduire par de remarquables gains de capacité pour l’organisation. Afin de matérialiser ces gains, deux choix s'offriront à vous : utiliser la capacité excédentaire par 1) une augmentation du volume de production ou 2) une réduction du temps d'utilisation du poste de travail, permettant d’attribuer des ressources à une autre activité.